Hidrolik presler, yüksek basınç altında mekanik kuvvet uygulayarak malzemeleri şekillendiren, sıkıştıran ve biçimlendiren cihazlardır. Otomasyonda kullanıldıklarında, üretim süreçlerini daha verimli, hassas ve tekrarlanabilir hale getirirler. Hidrolik presler, çeşitli endüstriyel alanlarda yaygın olarak kullanılır ve her bir türü, belirli üretim ihtiyaçlarına göre özelleştirilmiştir.

Hidrolik Pres Uygulama Alanları

- Parça Şekillendirme ve Kesme:

- Metal levhaların şekillendirilmesi, delme, bükme ve kesilmesi işlemleri için hidrolik presler kullanılır. Otomasyon sayesinde bu işlemler daha hızlı ve hassas şekilde gerçekleşir.

- Montaj ve Birleştirme:

- Otomatik montaj hatlarında, hidrolik presler parçaların birleştirilmesi için kullanılır. Örneğin, vida ve somunların sıkıştırılması veya iki parçanın preslenerek birleştirilmesi işlemleri.

- Sıkıştırma ve Şekil Dönüşümü:

- Plastik, kauçuk ve metal gibi malzemelerin şekil değiştirilmesi ve sıkıştırılması için hidrolik presler tercih edilir. Bu, otomotiv, beyaz eşya ve elektronik endüstrilerinde yaygın olarak kullanılır.

- Kalıplama:

- Döküm, plastik enjeksiyon veya metal şekil alma işlemleri gibi uygulamalarda hidrolik presler kullanılır. Özellikle otomotiv sektöründe yaygındır.

- Fren ve Debriyaj Balatası Üretimi:

- Otomasyonlu hidrolik presler, otomotiv sektöründe fren ve debriyaj balatalarının üretiminde kullanılır.

- Baskı ve Damgalama İşlemleri:

- Metal damgaları ve logoların metal yüzeylere baskı yapılması, hidrolik presler ile otomatik olarak yapılabilir.

Hidrolik Pres Çeşitleri

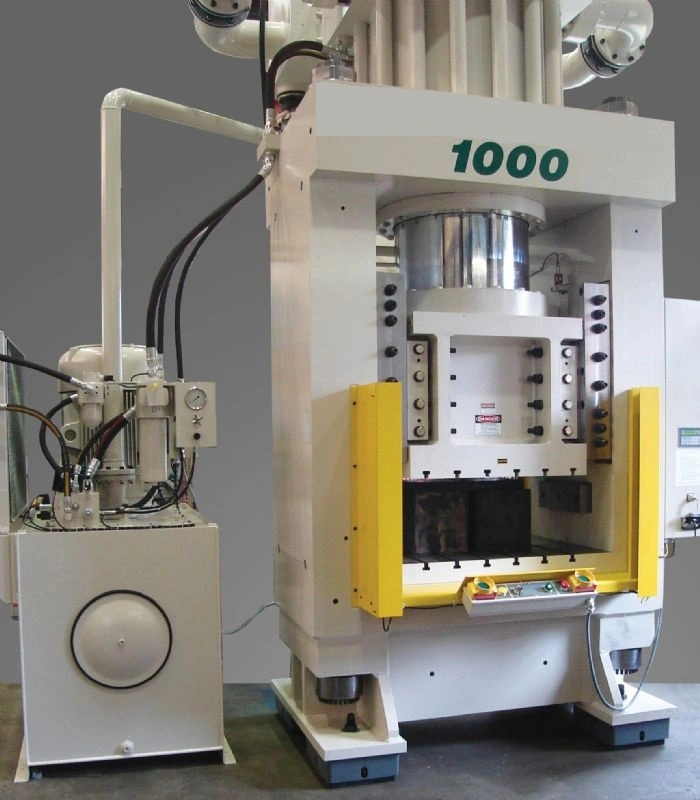

- Dik Hidrolik Pres:

- Kullanım Alanları: Şekillendirme, kalıplama, kesme ve montaj işlemleri.

- Avantajlar: Kompakt tasarımı sayesinde yer tasarrufu sağlar ve küçük ile orta ölçekli üretimlerde etkilidir.

- Yatay Hidrolik Pres:

- Kullanım Alanları: Büyük parça üretimi ve ağır işlemler.

- Avantajlar: Büyük ve ağır iş parçaları için uygundur ve güçlü baskı kuvvetleri uygular.

- Çift Etkili Hidrolik Pres:

- Kullanım Alanları: Şekillendirme, presleme ve montaj işlemleri.

- Avantajlar: Hızlı işlem yapma imkanı sağlar çünkü her iki yönde de basınç uygulanabilir.

- Tek Etkili Hidrolik Pres:

- Kullanım Alanları: Metal şekillendirme, montaj ve plastik işleme.

- Avantajlar: Basit yapısı ve maliyet etkinliği ile küçük ve hafif uygulamalarda tercih edilir.

- Hidrolik Döküm Presi:

- Kullanım Alanları: Metal döküm üretimi, genellikle alüminyum ve demir dökümde kullanılır.

- Avantajlar: Yüksek basınç altında döküm yapılabilmesi, hassas döküm parçalar üretir.

- Hidrolik Çekme Presi:

- Kullanım Alanları: Metal levhaların çekme işlemi ile şekillendirilmesi.

- Avantajlar: İnce levha metal işleme yeteneği ve karmaşık şekillerin üretilebilmesi.

- Hidrolik Sıkıştırma Presi:

- Kullanım Alanları: Kauçuk, plastik ve benzeri malzemelerin sıkıştırılması.

- Avantajlar: Yüksek basınçla yoğun malzemeleri kolayca şekillendirir ve sıkıştırır.

- Hidrolik Pnömatik Pres:

- Kullanım Alanları: Karışık presleme uygulamaları, hem hidrolik hem de pnömatik basınç gerektiren işler.

- Avantajlar: Her iki sistemin avantajlarını birleştirerek verimlilik sağlar.

- Yüksek Hızlı Hidrolik Pres:

- Kullanım Alanları: Hızlı üretim hatları, otomotiv endüstrisi ve plastik enjeksiyon.

- Avantajlar: Hızlı üretim imkanı ve yüksek verimlilik.

- Hidrolik Damgalama Presi:

- Kullanım Alanları: Metal şekillendirme, otomobil parçaları üretimi.

- Avantajlar: Yüksek basınçla hızlı şekil verme ve yüksek doğruluk.

- Hidrolik Ters Dönüşlü Pres:

- Kullanım Alanları: İnce işleme ve hassas şekil verme işlemleri.

- Avantajlar: Yüksek hassasiyet gerektiren uygulamalarda daha iyi sonuçlar sağlar.

Hidrolik presler, otomasyonda ve endüstriyel üretim süreçlerinde çok önemli bir rol oynamaktadır. Farklı pres türleri, üretim ihtiyaçlarına göre çeşitli uygulamalarda kullanılır ve her bir tür, belirli avantajlar sunarak süreçlerin verimliliğini artırır. Otomasyonlu hidrolik presler sayesinde üretim hızlanır, maliyetler düşer ve kalite artar, böylece birçok endüstride başarılı ve sürdürülebilir bir üretim sağlanır.

Hidrolik Preslerde Pozisyon Kontrol

Hidrolik presler, yüksek basınçlı hidrolik sistemler kullanarak malzemelere kuvvet uygular. Bu presler, otomasyon sistemlerinde kullanıldığında yüksek verimlilik ve hassasiyet sağlar. Pozisyon kontrolü, hidrolik preslerin doğru ve istenilen pozisyonda çalışmasını sağlamak için kritik bir rol oynar. Pozisyon kontrolü, özellikle malzeme şekillendirme, montaj ve diğer hassas işlemler için gereklidir.

Hidrolik Preslerde Pozisyon Kontrolü Neden Önemlidir?

- Hassas Şekillendirme: Pozisyon kontrolü, presin iş parçası üzerinde doğru kuvvet ve mesafeyi uygulayarak, malzemenin doğru şekilde şekillendirilmesini sağlar. Bu, özellikle yüksek hassasiyet gerektiren uygulamalarda (örneğin, otomotiv parçası üretimi) önemlidir.

- İşlem Süreçlerinin Düzenlenmesi: Presin çalışma hızı ve pozisyonu doğru bir şekilde kontrol edilmezse, malzeme yanlış biçimde şekillendirilebilir. Bu da ürünün kalitesini olumsuz etkiler ve atık miktarını artırır.

- Güvenlik: Pozisyon kontrolü, presin aşırı yüklenmesini engeller. Bu, hem ekipman hem de operatör güvenliği açısından önemlidir. Yanlış pozisyonlar, makinelerin zarar görmesine veya operatörlerin yaralanmasına yol açabilir.

- Tekrarlanabilirlik: Otomatik sistemlerde pozisyon kontrolü, her işlemde aynı sonuçların elde edilmesini sağlar. Bu, üretim süreçlerinde kaliteyi ve verimliliği artırır.

Pozisyon Kontrolü İçin Kullanılan Yöntemler:

- Dijital Pozisyon Sensörleri:

- Hidrolik preslerde, iş parçasının konumunu ölçmek için genellikle dijital pozisyon sensörleri kullanılır. Bu sensörler, pistonun hareketini algılar ve presin mevcut pozisyonunu sürekli olarak izler.

- Avantajlar: Hassas ölçümler yapar ve otomatik geri bildirim sistemlerine veri gönderir.

- LVDT (Lineer Varyanslı Diferansiyel Transdüser):

- LVDT, hidrolik preslerin pozisyonunu ölçmek için yaygın olarak kullanılan bir sensördür. Pistonun hareketini çok hassas bir şekilde ölçer ve kontrol sistemine geri besleme sağlar.

- Avantajlar: Yüksek doğruluk sağlar, mekanik aşınma sorunları yoktur ve uzun ömürlüdür.

- Proximitik ve Endüktif Sensörler:

- Endüktif sensörler, metal yüzeylerin pozisyonunu algılar ve pistonun veya iş parçasının durumuna göre sinyal gönderir.

- Avantajlar: Dayanıklıdır ve dış etkenlerden etkilenmeden doğru ölçüm yapabilirler.

- Hidrolik Basınç Sensörleri:

- Bazı hidrolik preslerde, pozisyon yerine basınç sensörleri kullanılarak, presin kuvveti ve dolayısıyla pozisyonu dolaylı olarak izlenebilir. Bu sensörler, presin uyguladığı kuvveti ölçer ve basınca göre pozisyonu tahmin eder.

- Avantajlar: Basınç değişiklikleri ile pozisyon hakkında dolaylı bilgi sağlar.

- Servo ve Elektrikli Aktüatörler:

- Hidrolik preslerde, daha hassas pozisyon kontrolü için servo motorlar veya elektrikli aktüatörler kullanılabilir. Bu sistemler, hidrolik sistemlere entegre edilerek, presin hızını ve pozisyonunu hassas bir şekilde kontrol eder.

- Avantajlar: Yüksek hassasiyet, hızlı yanıt süreleri ve daha iyi verimlilik.

- PID (Proportional-Integral-Derivative) Kontrol Sistemleri:

- PID kontrolü, presin konumunu sürekli izleyen ve buna göre denetim yapan bir kontrol sistemidir. Bu sistem, gerçek pozisyon ile hedef pozisyon arasındaki farkı (hata) belirleyip, gerekli düzeltmeleri yapar.

- Avantajlar: Otomatik ve sürekli kontrol sağlanır, hata düzeltmeleri hızlı bir şekilde yapılır.

Pozisyon Kontrol Sistemlerinin Avantajları:

- Yüksek Hassasiyet:

- Pozisyon kontrol sistemleri, presin hareketini doğru bir şekilde izler ve istenilen pozisyona getirilmesini sağlar. Bu, özellikle hassas işleme işlemlerinde önemlidir.

- Verimlilik:

- Otomatik pozisyon kontrolü, üretim hızını artırırken kaliteyi de iyileştirir. Her işlemde aynı sonuçların elde edilmesi, tekrarlanabilirlik sağlar.

- Maliyet Azaltma:

- Otomatik pozisyon kontrolü, üretim hatalarını minimize eder ve ürün kaybını azaltır. Ayrıca, presin aşırı yüklenmesini engelleyerek bakım maliyetlerini düşürür.

- Gelişmiş Güvenlik:

- Operatörlerin ve makinelerin güvenliğini artırır. Yanlış pozisyonların önüne geçerek, olası kazaları engeller.

- Entegre Kontrol:

- Pozisyon kontrolü, genel otomasyon sistemleri ile entegre çalışabilir. Bu, tüm üretim sürecinin daha verimli ve uyumlu çalışmasını sağlar.

Hidrolik Preslerde Kuvvet Kontrol

Hidrolik presler, yüksek basınç altında malzemelere kuvvet uygulayarak şekillendirme, sıkıştırma, montaj ve diğer işleme işlemleri gerçekleştiren makineler olup, genellikle endüstriyel üretimde yoğun bir şekilde kullanılır. Kuvvet kontrolü, hidrolik preslerin güvenli, verimli ve doğru çalışabilmesi için oldukça önemlidir. Bu kontrol mekanizması, presin uyguladığı kuvvetin doğru bir şekilde izlenmesi ve ayarlanmasını sağlar.

Hidrolik Preslerde Kuvvet Kontrolünün Önemi

- Hassasiyet: Kuvvet kontrolü, presin iş parçası üzerinde doğru kuvveti uygulayarak, malzemenin istenilen şekilde şekillendirilmesini sağlar. Bu, özellikle hassas parça üretiminde, yüksek doğruluk gerektiren uygulamalarda kritik bir faktördür.

- Aşırı Yüklenmeyi Engelleme: Kuvvet kontrolü, presin aşırı yüklenmesini engeller. Aksi takdirde, presin bileşenleri zarar görebilir veya iş parçası hatalı şekilde işlenebilir. Ayrıca, iş parçasının deformasyonuna yol açabilir.

- Üretim Verimliliği ve Kalitesi: Kuvvet kontrolü, her işlemde aynı kuvvetin uygulandığından emin olmanızı sağlar. Bu da üretim süreçlerinde tutarlılığı artırır, kaliteyi iyileştirir ve atıkları azaltır.

- Enerji Tasarrufu: Kuvvetin optimize edilmesi, gereksiz enerji tüketiminin önüne geçer. Bu, uzun vadede enerji maliyetlerini düşürür.

Kuvvet Kontrolü İçin Kullanılan Yöntemler

- Hidrolik Basınç Sensörleri (Kuvvet Ölçerler):

- Hidrolik basınç sensörleri, presin uyguladığı kuvveti ölçmek için kullanılır. Basınç ve kuvvet doğru orantılıdır, bu nedenle presin kuvveti, hidrolik sistemdeki basınç değişiklikleri ile doğrudan izlenebilir.

- Avantajlar: Hem basit hem de ekonomik bir çözümdür. Ancak, yalnızca basınçla kuvveti tahmin eder, dolayısıyla doğru ve hassas ölçümler için doğru kalibrasyon gerektirir.

- Yük Hücreleri (Load Cells):

- Yük hücreleri, presin iş parçasına uyguladığı kuvveti doğrudan ölçmek için kullanılır. Bu hücreler, presin pistonuna bağlıdır ve kuvveti doğrudan ölçen bir elektronik sensördür.

- Avantajlar: Yük hücreleri, daha doğru kuvvet ölçümleri sağlar çünkü doğrudan iş parçasına uygulanan kuvveti algılar.

- PID (Proportional-Integral-Derivative) Kontrolü:

- PID kontrolü, presin kuvvetini sürekli izleyen ve buna göre ayarlamalar yapan bir kontrol sistemidir. Bu kontrol yöntemi, gerçek kuvvet ile hedef kuvvet arasındaki farkı (hata) minimize eder.

- Avantajlar: Kuvvetin düzgün bir şekilde uygulanmasını sağlar ve sistemin stabil çalışmasına yardımcı olur.

- Hidrolik Akış Kontrolü ve Regülasyon:

- Kuvvet kontrolünü gerçekleştirebilmek için hidrolik akış hızı da önemli bir faktördür. Presin hızının ayarlanması, istenilen kuvvetin doğru bir şekilde uygulanmasına yardımcı olur. Bu amaçla akış kontrol vanaları ve regülatörler kullanılır.

- Avantajlar: Akış hızıyla birlikte kuvvet de doğru bir şekilde kontrol edilir ve presin hareketi daha verimli hale gelir.

- Kuvvet Kontrolü İçin Entegre Elektronik Sistemler:

- Modern hidrolik preslerde, kuvvet kontrolü için özel elektronik kontrol sistemleri kullanılır. Bu sistemler, basınç, akış hızı ve pozisyon verilerini kullanarak presin uyguladığı kuvveti sürekli izler ve gerektiğinde ayarlama yapar.

- Avantajlar: Daha hassas ve hızlı tepki verir. Ayrıca, sistemdeki herhangi bir hata veya aşırı kuvvet uygulaması durumunda güvenlik önlemleri devreye girer.

- Servo-Hidrolik Sistemler:

- Servo motorlar ile entegre edilmiş hidrolik sistemler, çok hassas kuvvet kontrolü sağlar. Bu tür sistemler, presin kuvvetini çok düşük toleranslarla kontrol edebilir.

- Avantajlar: Yüksek hassasiyet sağlar ve presin kuvvetini belirli bir seviyede tutar. Genellikle yüksek doğruluk ve hız gerektiren uygulamalarda kullanılır.

- Kapalı Döngü Kuvvet Kontrolü:

- Bu sistemde, kuvvetin uygulanması sürekli izlenir ve otomatik olarak düzeltilir. Bu sayede kuvvetin doğru seviyede tutulması sağlanır.

- Avantajlar: Sürekli izleme ve ayarlama yaparak çok hassas kuvvet kontrolü sağlar.

Kuvvet Kontrolünün Avantajları

- Yüksek Hassasiyet ve Doğruluk: Kuvvetin doğru bir şekilde kontrol edilmesi, iş parçasının doğru bir şekilde şekillendirilmesini ve güvenli bir şekilde işlenmesini sağlar. Bu, özellikle hassas üretim gerektiren endüstrilerde çok önemlidir.

- Verimlilik Artışı: Kuvvetin doğru bir şekilde ayarlanması, presin gereksiz yere aşırı güç uygulamasını engeller, bu da enerji tasarrufu sağlar ve daha verimli üretim süreçleri sunar.

- Kalite İyileştirme: Kuvvet kontrolü sayesinde her iş parçasına aynı kuvvet uygulanır, bu da üretim süreçlerinde tutarlılığı artırarak kaliteyi iyileştirir.

- Güvenlik: Kuvvet kontrolü, aşırı kuvvetin uygulanmasını engelleyerek operatör güvenliğini sağlar. Ayrıca, makine bileşenlerinin aşırı zorlanmasını önler, böylece ekipmanın ömrünü uzatır.

- Azaltılmış Atık ve Üretim Hataları: Kuvvetin doğru şekilde kontrol edilmesi, iş parçasında hatalı şekil almaların ve deformasyonların önüne geçer, bu da malzeme israfını ve üretim hatalarını azaltır.

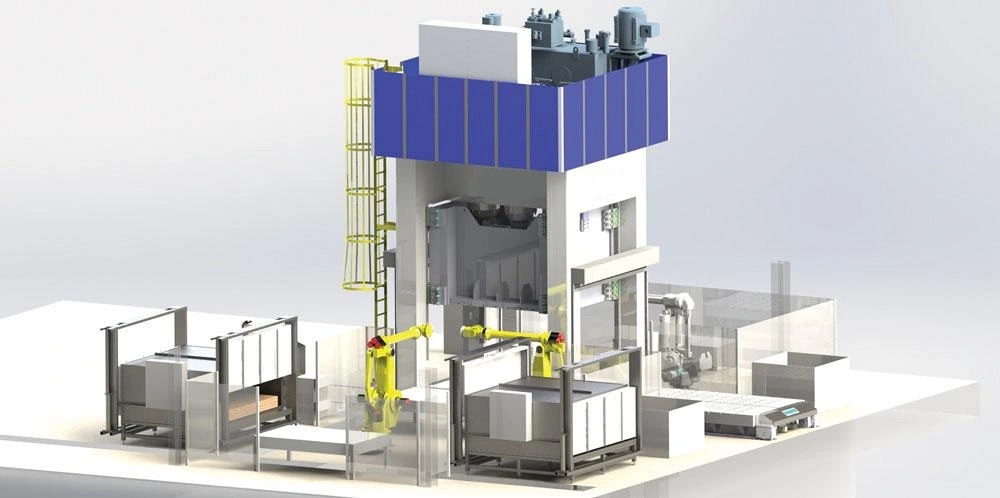

Hidrolik Preslerde Robotik Kontrol

Hidrolik preslerde robotik kontrol, özellikle üretim ve otomasyon süreçlerinde verimliliği artırmak için kullanılan bir teknolojidir. Bu tür preslerde, robotik sistemler genellikle daha hızlı, hassas ve güvenli işlemler için kullanılır. Robotlar, hidrolik preslerin çalışma sürecini izler ve manipüle eder, böylece iş parçası işleme, taşıma, yerleştirme ve diğer süreçler daha verimli hale gelir.

Robotik kontrolün hidrolik preslerdeki rolü şu şekilde özetlenebilir:

- Otomasyon ve Hız: Robotlar, pres işlemlerini otomatikleştirerek daha hızlı üretim yapabilir. Robotik kollar, malzemeleri alıp yerine koyarken hidrolik presleri doğru şekilde tetikleyebilir, böylece daha az insan müdahalesi ile daha hızlı sonuçlar elde edilir.

- Hassasiyet ve Tekrarlanabilirlik: Robotlar, insanlardan çok daha hassas ve tekrarlanabilir hareketler yapabilir. Bu, özellikle hassas parça üretimi için önemlidir. Robotik sistemler, yüksek hassasiyetle hareket ederek her seferinde aynı sonuçları sağlar.

- Güvenlik: Robotlar, tekrarlayan ve tehlikeli işleri üstlenerek, operatörlerin bu işlemlerle doğrudan temasını azaltır ve böylece iş yerinde güvenliği artırır. Hidrolik presler, yüksek basınç altında çalıştığı için güvenlik önemlidir ve robotlar bu riski minimize edebilir.

- Esneklik: Robotlar, farklı parça türlerine göre kolayca yeniden programlanabilir. Bu, üretim hattındaki esnekliği artırır. Robotik sistemler, birden fazla iş parçasını farklı zaman dilimlerinde işleyebilecek şekilde tasarlanabilir.

- Entegre Kontrol Sistemleri: Robotik kontrol, hidrolik preslerin merkezi kontrol sistemleriyle entegre edilebilir. Bu sayede preslerin ve robotların işbirliği içinde çalışması sağlanarak süreçler optimize edilir. Robotlar, presin işlem aşamalarını izler ve gerektiğinde müdahale edebilir.

Özetle, hidrolik preslerde robotik kontrol, üretim süreçlerinde hız, hassasiyet, güvenlik ve esneklik sağlarken aynı zamanda enerji ve maliyet verimliliği sunar. Bu teknoloji, özellikle otomotiv, metal işleme ve plastik endüstrilerinde yaygın olarak kullanılır.